Una exploración exhaustiva de las fallas de las cajas de cambios y las consideraciones de los proveedores

Una exploración exhaustiva de las fallas de las cajas de cambios y las consideraciones de los proveedores

EngranajeLos sistemas de caja son los héroes anónimos detrás de muchas aplicaciones mecánicas, ya que transmiten potencia sin problemas a través de intrincadas disposiciones de engranajes, ejes de transmisión, cojinetes y estructuras de carcasa. Si bien las estructuras de la carcasa exhiben tasas de falla mínimas, los engranajes, ejes de transmisión y cojinetes contribuyen colectivamente a más del 90% del desgaste de los engranajes. mal funcionamiento de la caja. En esta exploración integral, profundizamos en las complejidades del equipo común. fallas en la caja y proporciona consideraciones estratégicas para seleccionar proveedores confiables, ofreciendo una guía integral para mejorar el equipo. confiabilidad de la caja.

Clasificación de caja de cambios:

1. Caja de cambios helicoidal:

Ofrece un funcionamiento más suave y una mayor eficiencia.

Comúnmente utilizado en diversas aplicaciones industriales.

2. Caja de engranajes rectos:

Los dientes rectos aportan simplicidad y eficiencia.

Adecuado para aplicaciones de velocidad baja a moderada.

3. Caja de cambios cónica:

Engranajes de forma cónica para ejes que se cruzan.

Ideal para aplicaciones con ejes que se cruzan en diferentes ángulos.

4. Caja de engranajes helicoidales:

Utiliza un tornillo sin fin para relaciones de reducción altas.

Adecuado para aplicaciones que requieren alto par y baja velocidad.

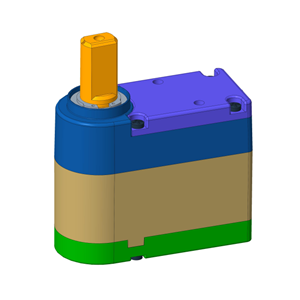

5. Caja de engranajes planetarios:

Diseño compacto con alto par de salida.

Ampliamente utilizado en aplicaciones de robótica, aeroespaciales y automotrices.

Hitos históricos del desarrollo de cajas de cambios:

Orígenes antiguos:

Los engranajes tienen sus raíces en civilizaciones antiguas como China y Grecia.

Los primeros mecanismos de engranajes eran manuales y se usaban principalmente para aplicaciones simples.

Avances medievales:

El período medieval fue testigo de avances en los mecanismos de engranajes para molinos y otras aplicaciones industriales.

Los molinos de viento y de agua mostraron el potencial de los engranajes para aprovechar la energía natural.

Revolución industrial:

El advenimiento de la Revolución Industrial marcó un cambio significativo.

Los engranajes se convirtieron en parte integral de la maquinaria, lo que permitió la producción en masa de bienes.

Revolución automotriz:

A principios del siglo XX se produjo el auge de la industria automotriz.

Las marchas se volvieron esenciales en los automóviles, contribuyendo al control de la velocidad y la transmisión.

Precisión moderna:

Los avances en las tecnologías de fabricación a mediados del siglo XX dieron lugar a engranajes de precisión.

Las cajas de cambios se volvieron más compactas, eficientes y versátiles.

Automatización y Robótica:

A finales del siglo XX y en adelante se produjo la integración de los engranajes en la automatización y la robótica.

Las cajas de engranajes planetarias y los sistemas de engranajes especializados se hicieron frecuentes en estas aplicaciones.

Comprensión de las fallas comunes de la caja de cambios:

1. Error en los dientes del engranaje:

Los errores en los dientes de los engranajes, que abarcan desviaciones de fabricación, instalación y posservicio, provocan variaciones en los perfiles de los dientes de los engranajes. Los errores posteriores al servicio incluyen deformación plástica de la superficie del diente, desgaste desigual y fatiga de la superficie. Los dientes rotos, un defecto grave, se clasifican por separado para facilitar el diagnóstico.

2. Desgaste uniforme del equipo:

El daño por fricción del material durante el proceso de engrane posterior al despliegue del engranaje da como resultado un desgaste uniforme del engranaje, que incluye desgaste abrasivo y corrosivo. A diferencia de los errores graves en los dientes de los engranajes, el desgaste uniforme de los engranajes se caracteriza por características distintivas de señales de vibración.

3. Desalineación del eje:

Los problemas en los ejes en los extremos del acoplamiento, debido a problemas de diseño, fabricación, instalación o uso, provocan una desalineación del eje. A diferencia de los errores de dientes de un solo engranaje, la desalineación del eje induce errores de dientes de engranajes en todos los ejes, provocando un fenómeno de modulación en las señales.

4.Dientes rotos:

Los dientes rotos, principalmente en las formas de fatiga y sobrecarga, representan un fallo grave del engranaje. Las señales de vibración durante la rotura de los dientes exhiben una mayor energía de impacto, lo que las distingue de los errores en los dientes de los engranajes y del desgaste uniforme de los engranajes.

5. Resonancia de la carcasa:

La resonancia de la carcasa surge de la energía del impacto que excita la frecuencia inherente de la carcasa de la caja de cambios. Produce una energía de vibración de impacto sustancial y normalmente es inducida por excitaciones externas en la carcasa.

6. Ligera flexión del eje:

Las fallas comunes en el eje de la caja de cambios implican una ligera flexión, lo que provoca errores en los dientes del engranaje en el eje afectado. A diferencia de las fallas por errores de dientes de engranajes singulares, la flexión del eje induce errores significativos en los dientes de los engranajes en todos los engranajes del eje.

7. Doblado severo del eje:

La flexión severa del eje constituye una falla crítica en la caja de cambios, generando una energía de impacto sustancial y señales de vibración distintas en comparación con una flexión leve.

8.Desequilibrio del eje:

Una falla típica resultante de la excentricidad en el eje, el desequilibrio del eje es causada por deformaciones de fabricación, instalación o posteriores al uso. El desequilibrio induce vibraciones que provocan errores en los dientes de los engranajes, pero es claramente diferente de los errores puros en los dientes de los engranajes.

9.Movimiento axial del eje:

El movimiento axial ocurre cuando se utilizan engranajes helicoidales, lo que provoca fuerzas axiales desequilibradas y afecta significativamente la precisión y estabilidad de la transmisión de engranajes, lo que representa una falla grave.

10.Descamación y picaduras por fatiga en los rodamientos:

Un fallo típico en los rodamientos implica el descascaramiento por fatiga y picaduras de los aros interiores y exteriores y de los elementos rodantes. La energía generada durante las fallas de los rodamientos es mucho menor que la producida por los engranajes, lo que plantea un desafío de diagnóstico.

Consideraciones estratégicas para la selección de proveedores:

1.Control de Calidad y Normas de Fabricación:

Opte por un fabricante con estricto control de calidad y cumplimiento de los estándares de fabricación para minimizar errores y reducir los errores en los dientes de los engranajes.

2.Procesos y Materiales:

Preste atención a los procesos de fabricación y materiales utilizados por el proveedor, con preferencia por procesos avanzados y materiales resistentes al desgaste.

3.Soporte Técnico y Servicio Postventa:

Elija un proveedor que ofrezca soporte técnico integral y servicio posventa para mejorar la confiabilidad del equipo a través de asistencia oportuna.

4. Recomendaciones para inspección y mantenimiento regulares:

Pregunte acerca de las recomendaciones del proveedor para la inspección y el mantenimiento de rutina, ya que los buenos fabricantes brindan orientación para un mantenimiento adecuado.

5. Rendimiento y aplicabilidad del producto:

Considere los parámetros de rendimiento del producto para garantizar que se alineen con los requisitos de aplicaciones específicas, reconociendo la diversidad en las especificaciones de las cajas de engranajes.

6. Reseñas de usuarios y reputación:

Evalúe las opiniones de los usuarios y la reputación del fabricante para obtener información sobre la calidad del producto y el servicio a partir de las experiencias de otros clientes.

7.Actualizaciones periódicas y mejoras tecnológicas:

Evalúe si el proveedor actualiza periódicamente su línea de productos y proporciona actualizaciones tecnológicas para garantizar que los equipos se mantengan a la vanguardia de los estándares de la industria.

8. Rentabilidad:

Evalúe la rentabilidad del producto considerando no solo el precio sino también el rendimiento, la vida útil y los servicios ofrecidos.

Conclusión:

Al evaluar exhaustivamente estos factores, la selección de un proveedor de cajas de cambios se convierte en una decisión más informada, lo que contribuye a una mayor tasa de éxito en la adquisición y a una mayor confiabilidad del equipo. Al sortear las complejidades de las fallas en las cajas de cambios y las consideraciones de los proveedores, las empresas pueden optimizar sus operaciones y garantizar la longevidad y eficiencia de sus sistemas mecánicos, reforzando así la productividad general y minimizando el tiempo de inactividad.